Проверка твердости металла

Стоимость проверки твердости металла

Цена от 1000 руб/замер + НДС

При необходимости качественной проверки твердости металлов или сплавов, обращайтесь в компанию «Уральский завод термической обработки». В собственной лаборатории предприятия установлены точные твердомеры, которые дают возможность проконтролировать твердость образца. Проводимые профильными специалистами дюрометрические исследования соответствуют требованиям ГОСТ, что позволяет гарантировать достоверность полученных результатов.

Как осуществляется анализ твердости металлов

Твердость – это способность сплава или металла сопротивляться упругой и пластической деформации, разрушению поверхности при проникновении индентора. Анализируя правильно определенное значение твердости, делаются заключения о других механических свойствах сплава или металла – стойкости к износу, пределу прочности на растяжение и прочих.

Метод Бринелля (HB)

Проверка твердости металла по Бринеллю регламентируется ГОСТ 9012-59. Измерение твердости происходит на специальном оборудовании – твердомере Бринелля:

- К оправке прикрепляется определенного диаметра шарик, изготовленный из закаленной стали, а исследуемое на твердость изделие помещается на предметный столик.

- Изделие поднимается к шарику штурвалом.

- Включается мотор, и с помощью пресса шарик с заданным усилием в течение требуемого времени вдавливается в поверхность образца из металла. Время зависит от материала, из которого изготовлено изделие. Диаметр шарика и значение прилагаемой к нему нагрузки смотрится в таблицах, приложенных к прибору. Они отличаются для черных и цветных металлов, различных сплавов.

- На поверхностном слое образца образуется лунка, диаметр которой определяют с помощью высокоточного измерительного микроскопа. Для достижения большей точности диаметр лунки меряют в двух взаимно перпендикулярных направлениях.

- Затем по формуле рассчитывается площадь лунки.

- Твердость вычисляется посредством вычисления частного от приложенного к шарику усилия к площади образовавшейся лунки.

Данным способом можно применять к металлам и сплавам, у которых твердость по Бринеллю не достигает 450 ед. Иначе внедритель начнет деформироваться, и замеры получатся неточными.

Метод Роквелла (HRC)

Определение твердости металлов с помощью данного метода должно проводиться по ГОСТ 9013-59. Для анализа используется твердомер Роквелла. В этом способе инденторами могут быть либо алмазный конус с заданным радиусом скругления и вершинным углом, либо шарик из закаленной стали определенного диаметра. Шарик используется для отожженных и нормализованных сталей, медных сплавов, алюминиевых сплавов и прочих образцов, произведенных из относительно мягких материалов. Твердость в таком испытании анализируется по шкале B. При применении алмазного конуса анализ происходит по шкалам A и C.

Измерения проводятся следующим образом:

- Конус или шарик крепится к оправке аппарата для проверки твердости металла. Размещенный на столике образец поднимается с помощью штурвала.

- Посредством ручки пресса освобождаются грузы, создающие усилия по продавливанию индентора в сплав или металл. Индентор вдавливается в изделие из металла под воздействием двух нагрузок – предварительной и основной. Основная нагрузка рассчитывается по таблицам и зависит от вида материала и типа индентора. Общая нагрузка при погружении равняется сумме основной и предварительной.

- Мерой твердости в описываемом способе считается глубина проникновения внедрителя в образец. Сначала прикладывается предварительная нагрузка, что дает погружение индентора на определенную глубину, которая измеряется. Потом добавляется основная, при которой происходит пластическая и упругая деформация металла. Потом основная нагрузка снимается, внедритель под воздействием упругих сил частично поднимается. Полученную глубину замеряют.

Способом Роквелла удобно мерить твердость в широком диапазоне – как у очень твердых, так и относительно мягких образцов. Однако данный метод не подходит для сплавов, в которые включены различные по механическим характеристикам компоненты. Это связано с тем, что с помощью отпечатка не получится учесть все составляющие, и сделанные в разных местах пробы дадут большой разброс значений.

Метод Виккерса (HV)

Метод Виккерса - определение твердости металлов при вдавливании пирамиды (ГОСТ 2999-75). Испытание твердости в этом случае производится путем вдавливания алмазной четырехгранной пирамиды с углом 136º между противоположными гранями. Твердость по отпечатку пирамиды определяют делением нагрузки (кгс) на площадь поверхности отпечатка (мм2).

Величина HV не изменяется при изменении нагрузки вследствие геометрического подобия отпечатков. Благодаря большому углу в вершине пирамиды диагональ отпечатка достаточно велика даже при малой глубине вдавливания. Это увеличивает чувствительность метода и делает его особо пригодным для изучения также поверхностых слоев металла (при обезуглероживании, поверхностном наклепе, химико-термической обработке поверхности или при малой толщине листов - до 0,3 мм).

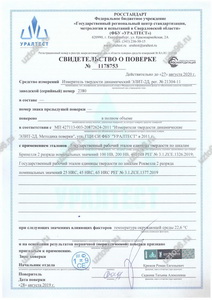

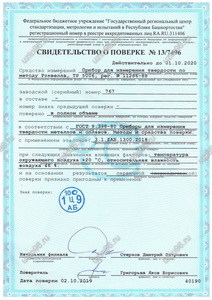

Сертификаты на используемое оборудование

|

|

|

Термическая обработка любой сложности! Звоните: +7 (343) 382-60-95

Наши преимущества

Низкие

Контроль

Современное

Опытные |